服务热线:021-64133096

服务热线:021-64133096

服务热线:021-64133096

服务热线:021-64133096

浏览次数:682次

VOC燃烧法处理技术综述

挥发性有机化合物(VOC)是石油化工、有机化工、表面涂装、包装印刷等需要化学反应或使用有机溶剂的行业在生产过程中排放的污染物。根据世界卫生组织(WHO)的定义,VOC为熔点低于室温而沸点在50~260℃之间的挥发性有机化合物的总称。VOC的主要成分为烷烃、烯炔烃、芳香烃、羰基化合物、卤代烃等,特点是沸点较低、分子量小、常温下易挥发,VOC多具有刺激性气味和毒性,且易燃易爆。

由于VOC的危险性与危害性,我国针对各行业制定了废气排放要求。例如《合成树脂工业污染物排放标准》(GB31572-2015)中规定,执行大气污染物特别排放限制的地域,合成树脂非甲烷总烃排放限值为60mg·m-3,合成树脂颗粒物排放限值为20mg·m-3。随着我国环保意识的提升和工业升级的需要,废气排放的要求越来越严格,对于VOC处理的需求增长迅速。

█ █ VOC处理技术简介 —————

VOC处理技术从基础原理上可以分为回收法和分解法两大类。

回收法是通过吸附、吸收、冷凝和膜分离等方法对VOC进行处理。吸附法是通过活性炭、沸石和硅石等具有多孔结构的物质对VOC进行物理吸附和捕捉,然后通过升温、减压、提高湿度等方法对吸附的VOC进行解吸。吸收法分为物理吸收和化学吸收,物理吸收是根据有机物相似相溶的原理,选用弱极性、高沸点、低挥发、化学性质稳定的有机溶剂对VOC进行吸收,再通过VOC与有机溶剂物理性质的差异进行分离;化学吸收是通过酸洗、碱洗等方法酸碱与VOC反应进行吸收。冷凝法是利用有机物在不同温度下饱和蒸汽压不同,通过冷凝器降温或升压,使VOC冷凝后从气相中分离。膜分离法是选择对VOC具有选择性渗透的高分子膜,通过膜两侧的压力差,使VOC透过膜被收集。

分解法分为燃烧法和非燃烧法。燃烧法又称为热氧化法,主要分为直接热氧化、催化热氧化和蓄热热氧化,VOC大多数是由碳、氢、氧等元素构成的有机化合物,燃烧法是在300~900℃的高温下,使VOC燃烧分解为二氧化碳和水。非燃烧法包括生物处理法、光催化法和低温等离子法等。生物处理法是将VOC气体通过微生物填充层,由微生物将VOC转化为无害的无机物。光催化法是通过光催化剂二氧化钛吸收光子,与表面的水反应产生羟基自由基和活性氧物质,羟基自由基具有120kJ·mol-1的反应能,高于有机物中的各类化学键能,例如C-C键83kJ·mol-1、C-H键99kJ·mol-1、C-N键73kJ·mol-1、C-O键84kJ·mol-1、H-O键111kJ·mol-1、N-H键93kJ·mol-1,因而能迅速有效地将VOC分解为二氧化碳和水。低温等离子法是在外加电场作用下,通过介质放电产生超高能电子对VOC进行辐射和电离,使VOC氧化降解为二氧化碳和水。

█ █ VOC燃烧法处理技术 —————

VOC处理技术中,吸附法、冷凝法和膜分离法适用于有回收价值的高浓度VOC的处理,投资高,维护成本和耗材费用均较高;吸收法可选溶剂种类较少,费用高,处理量小,易造成二次污染;生物处理法设备体积大,处理效率较低;光催化法光能利用率低,对透光度要求高,处理效率受制于紫外线波长和催化剂性质,且易产生二次污染;低温等离子法易产生氮氧化物及其他二次生成物。以上处理技术,由于自身技术特点只能应用于特定VOC处理工况,适用范围均较窄。

燃烧法处理技术具有处理量大、效率高、节能环保、易维护和适用于各种VOC的优点,是目前化工、涂装等行业中最常用的VOC处理方法。

◆ 直接热氧化处理技术

直接热氧化处理技术是将VOC作为燃料直接燃烧的处理方法,适用于VOC浓度和热值均较高的废气。当废气中VOC浓度较低不满足直接热氧化条件时,可以设置转轮浓缩等VOC浓缩装置,将废气浓缩后再进行处理,并适当补充燃料气。

为了提升直接热氧化法的热效率,可将热氧化炉设计为可热回收的型式,其热回收装置为管壳式换热器,可在炉体外设置换热器或者将换热器集成在炉体内部。如图1所示,换热器被集成在炉体内部,废气和处理后的达标排放气体在炉体内的换热流道进行热交换。废气通过换热器管程被预加热到400℃后进入燃烧器,点燃后在燃烧室内燃烧,燃烧室内工作温度在700℃以上,废气逐渐被完全氧化生成二氧化碳和水,处理后的达标排放气体通过气体收集室进入换热器壳程与废气换热后排出。通过设计燃烧室尺寸和调节风门调节机构来控制进气速度,进而控制废气在燃烧室内的停留时间,保证废气被充分氧化。热氧化炉的气体出入口均设置风门调节机构,通过联锁调节控制气体的出口温度。回收型热氧化炉的单台废气处理能力可达1200~48000Nm3·h-1,热回收率为40%~70%。

◆ 催化热氧化处理技术

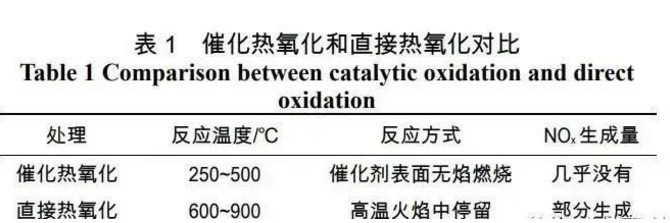

催化热氧化处理技术是一种气-固相催化反应,催化剂的作用是降低反应的活化能,显著降低反应温度,并使反应物富集到催化剂表面提高反应速率。如表1所示,与直接热氧化相比,催化热氧化反应温度低,能耗低,可以有效降低甚至消除NOx生成。

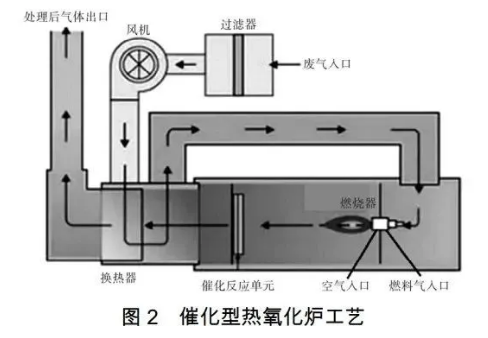

如图2所示,废气经过滤器去除杂质后由风机送入换热器,和处理后的达标排放气体进行热交换,废气被预加热到150~200℃,由燃烧器点燃后进入催化反应单元,废气在催化反应单元被进一步加热到300~500℃并逐渐被完全氧化生成二氧化碳和水,处理后的气体通过换热器换热后排出。通过换热器设计,催化型热氧化炉的热效率可达到70%以上。由于反应温度较低,催化型热氧化炉整体能耗较低,当废气中VOC质量浓度大于等于1g·Nm-3时,设备即可实现自热运行,无须继续补充燃料气。催化型热氧化炉可适用于低处理量和低质量浓度的废气处理,单台废气处理能力可达1000~40000Nm3·h-1,热回收率为40%~70%,处理效率可达95%。

催化热氧化法需要选择合适的催化剂,催化剂根据活性成分不同可分为贵金属催化剂、过渡金属氧化物催化剂和复氧化物催化剂。贵金属催化剂对烃类及其衍生物氧化反应催化活性高、使用寿命长、易于回收,但价格昂贵、耐中毒性差,常用的贵金属催化剂有Pt、Pd、Ru催化剂(如Pt-Al2O3催化剂)。过渡金属氧化物催化剂对烃类和CO氧化反应均有高催化活性,且成本较低,可一定程度取代贵金属催化剂,常用的过渡金属氧化物催化剂有MnOx和CuOx等催化剂。复氧化物催化剂存在结构和电子调变的相互作用,活性比一般的单一氧化物催化剂要高。复氧化物催化剂主要分为钙钛矿型和尖晶石型,钙钛矿型的分子通式为ABO3(如LaMnO2),A和B形成交替立体结构,表面晶格氧提供高活性的氧化中心;尖晶石型的分子通式为AB2X4(如CuMn2O4),具有极好的深度氧化催化活性,可以实现250℃低温催化燃烧。

◆ 蓄热热氧化处理技术

蓄热热氧化处理技术是通过蓄热陶瓷或其他高密度惰性材料床层从处理后气体中吸收并储存热量,再将热量释放给入口的低温废气,而不是采用管壳式换热器,蓄热陶瓷使用寿命较长,可达10a以上。典型的蓄热热氧化处理技术有二室蓄热式热氧化炉工艺和三室蓄热式热氧化炉工艺,都是通过切换蓄热室来实现蓄热陶瓷的吸热和放热。

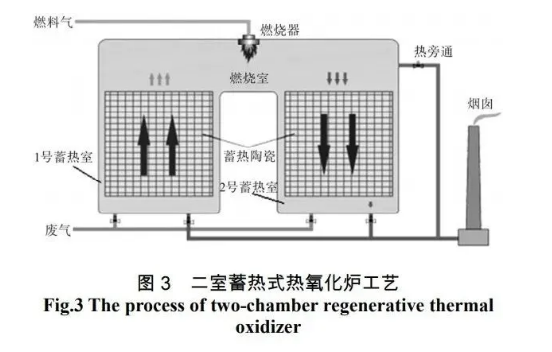

二室蓄热式热氧化炉工艺如图3所示,炉体由燃烧室和2个蓄热室组成,蓄热室内填充有蓄热陶瓷床层。废气经废气入口管路从1号蓄热室底部进入,通过蓄热陶瓷预加热后进入到炉体上部的燃烧室,在燃烧室内进一步加热到800℃以上,停留一段时间充分氧化后,通过2号蓄热室内的蓄热陶瓷从2号蓄热室底部排出,并由烟囱排大气。此时,2号蓄热室内的蓄热陶瓷完成蓄热,通过废气入口管路上阀门的切换,废气在下一个处理过程从2号蓄热室进入并从1号蓄热室排出。通过切换蓄热室,蓄热陶瓷中的热量被充分利用。二室蓄热式热氧化炉工艺处理效率大于等于92%,热回收率大于90%,蓄热室切换时会有一定管路压力波动并存在交叉污染。

三室蓄热式热氧化炉工艺如图4所示,炉体由燃烧室和3个蓄热室组成,蓄热室内填充有蓄热陶瓷床层。废气经废气入口管路从1号蓄热室底部进入,通过蓄热陶瓷预加热后进入到炉体上部的燃烧室,在燃烧室内进一步加热到800℃以上,停留一段时间充分氧化后,通过2号蓄热室内的蓄热陶瓷从2号蓄热室底部排出,并由烟囱排大气。通过废气入口管路上阀门的切换,废气在第2个处理过程从2号蓄热室进入并从3号蓄热室排出,在第3个处理过程从3号蓄热室进入并从1号蓄热室排出,循环往复。在第2个处理过程中,废气进入2号蓄热室的同时,1号蓄热室底部的残留废气经吹扫管路从蓄热室底部抽出排入废气入口管路与入口废气汇合后一起进入2号蓄热室。吹扫流程切换和蓄热室切换相配合,保证蓄热室底部残留废气被排出处理,有效避免蓄热室切换时的交叉污染。三室蓄热式热氧化炉工艺处理效率大于等于95%,热回收率大于95%,单台废气处理能力可达5000~100000Nm3·h-1。

█ █ 结束语 —————

综上所述,VOC燃烧法处理技术主要分为直接热氧化、催化热氧化和蓄热热氧化。直接热氧化处理技术工作温度高,对设备材料和结构要求高,有部分NOx生成,热回收率较低,设备操作和维护方便,适用于中小规模、较高浓度的VOC处理;催化热氧化处理技术工作温度低,能耗低,可以有效降低甚至消除NOx生成,热回收率较低,需要定期更换催化剂,适用于中小规模的VOC处理;蓄热热氧化处理技术工作温度高,废气处理量大,处理效率和热回收率均较高,能耗最低,蓄热陶瓷寿命长,设备易维护,适用于中大规模的VOC处理。

以蓄热热氧化处理技术为代表的VOC燃烧法处理技术的工业化应用效果较好,可满足目前日趋严格的节能减排和环保要求,该技术的基础研究、开发创新和推广应用对我国工业转型升级和可持续发展有十分重要的战略意义。

返回顶部